Le biogaz ouvre la voie de la production d’un hydrogène vert à un coût abordable. Énergie renouvelable car produite à partir de nos déchets et donc sans émission de CO2 fossile, l’énergie hydrogène ravitaillera nos véhicules électriques à pile à hydrogène et leur apportera l’autonomie que nous souhaitons…

Description détaillée de la Solution

Modes de production et utilisations, actuels et futurs, de l’hydrogène ; pourquoi le biogaz ?

En dehors du secteur pétrolier / raffinage, très gros producteur et consommateur d’hydrogène, les besoins en hydrogène correspondent actuellement principalement à des applications industrielles dans l’électronique, le traitement de surface, l’industrie du verre et l’industrie chimique où des sites consomment entre quelques dizaines et quelques centaines de kilogrammes par jour. Cet hydrogène marchand est principalement produit de manière centralisée sur moins d’une dizaine de sites en France, par reformage de gaz naturel ou de coupes pétrolières et il est ensuite distribué par camion aux sites utilisateurs. Ceci génère un coût de logistique élevé et des quantités importantes de CO2 fossile : plus de 10 t CO2 / t H2.

Un marché naissant est celui de l’hydrogène énergie pour l’alimentation des véhicules à pile à combustible à hydrogène. Il est clair que pour cette application énergie de l’hydrogène, celui-ci doit obligatoirement être produit sans émission de CO2 fossile et distribué à un prix de vente attrayant. Cet hydrogène peut être produit à partir de très nombreuses sources d’énergie primaire, soit par électrolyse, soit par reformage. Dans les 2 cas, son coût dépend fortement de la taille de l’installation de production et du coût de l’énergie primaire utilisée. Les énergies renouvelables (produites sans émissions de CO2 fossile) les moins chères sont actuellement le biogaz et l’électricité d’origine hydraulique.

A terme, dans la perspective de la mise en œuvre d’un réseau électrique intelligent avec de nouveaux contrats d’achats des électricités renouvelables modulés en fonction des besoins du réseau, de l’hydrogène bon marché pourra être produit par électrolyse à base d’électricité éolienne ou photovoltaïque excédentaire, tout en contribuant à un meilleur équilibrage du réseau et à une plus forte pénétration de ces énergies renouvelables dans le mix français ou européen.

Mais pour de nombreuses années encore, les électricités renouvelables sont chères et non excédentaires et le biogaz apparaît comme une source d’hydrogène très séduisante car à faible coût, disponible en de nombreux endroits sur le territoire, avec un gisement de taille adéquat par rapport aux besoins futurs d’hydrogène. Valorisé à un haut niveau (200 €/MWh) l’hydrogène apporte au producteur de biogaz une meilleure valeur actualisée nette que l’injection dans le réseau de gaz naturel ou la production d’électricité par moteurs à gaz.

Ces constats ont été faits dès 2007 par quelques acteurs qui se sont regroupés pour développer la solution de production d’hydrogène à partir de biogaz, appelée VABHYOGAZ, soutenue par l’ADEME depuis 2008. L’objectif du projet VABHYOGAZ3 est d’aboutir à une gamme d’équipements modulaires commercialisés pour la production et la distribution d’hydrogène, à partir de biogaz.

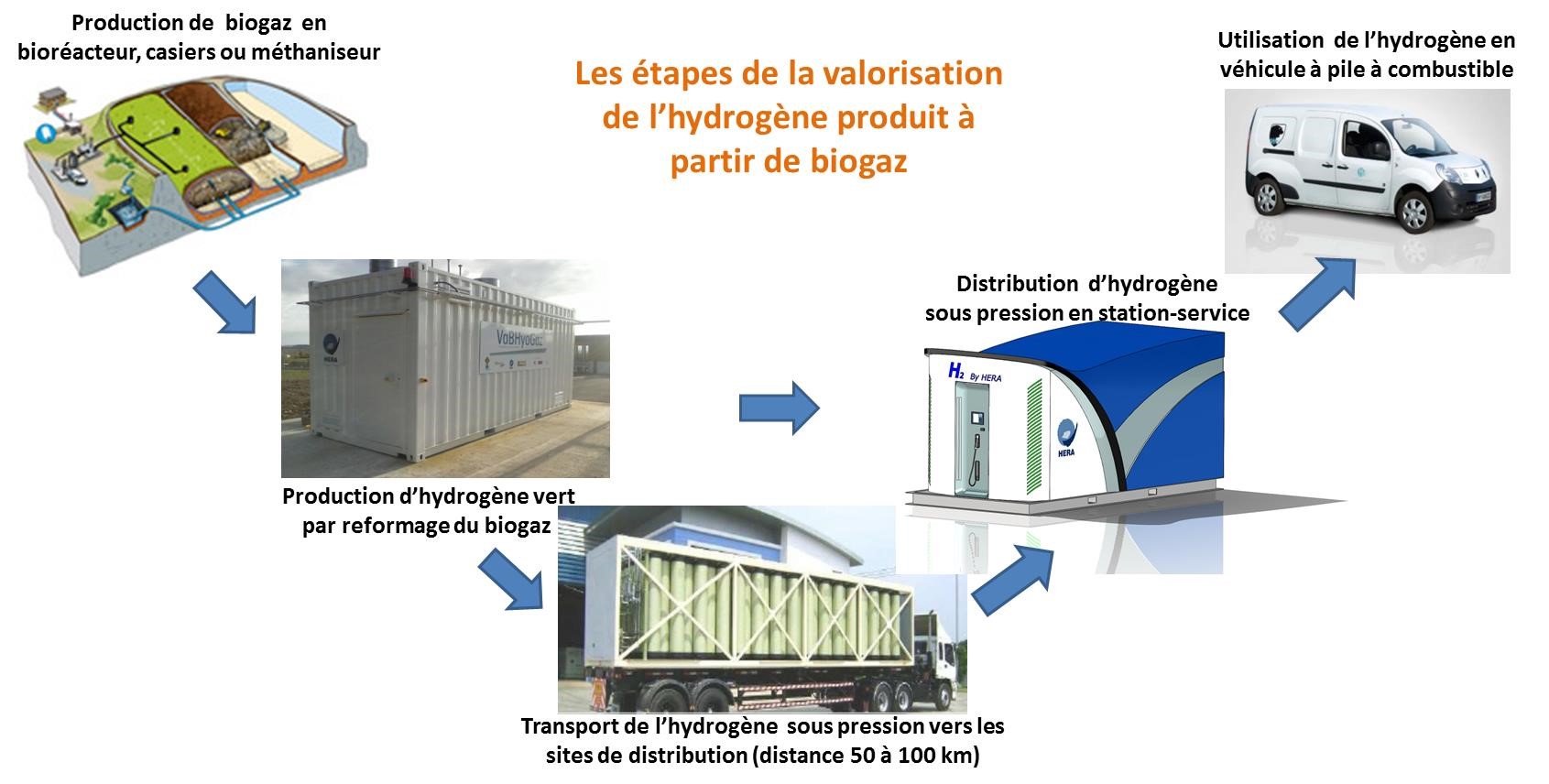

Schéma de mise à disposition de l’hydrogène-énergie ; taille des installations à prévoir

Avec de l’ordre de 20 000 véhicules à hydrogène pour 90 stations-service en 2020 (résultats de l’étude H2 mobilité France, octobre 2014), la distribution moyenne par station sera d’environ 80 kg/jour. Certaines stations, sur les pôles de développement initiaux de l’hydrogène énergie notamment, seront beaucoup plus chargées (200, voir 400 kg/j) et d’autres le seront beaucoup moins, sur des axes de liaisons (10 à 80 kg/j).

Au-delà de 2030, la capacité maximale de distribution d’une station-service à H2 devrait être de l’ordre de 1000 kg/j pour servir 250 à 1000 véhicules/jour. Les stations de capacité 400 et 200 kg/j resteront cependant majoritaires et il possible que les plus petites (80 kg/j) persistent pour alimenter les endroits reculés d’un maillage à peu près complet du territoire.

Le projet VABHYOGAZ3 prévoit donc une gamme de produits modulaires de distribution d’hydrogène : les modules 30 et 80 kg/j seront disponibles dès fin 2015 pour une distribution sous 350 bar, puis fin 2016 sous 700 bar. Ensuite, les modules seront extrapolés aux capacités 200 et 400 kg/jour.

Le projet VABHYOGAZ3 prévoit aussi des produits modulaires pour la production de 100, 200 et 400 kg/j d’hydrogène en vue de l’alimentation des stations de distribution. La construction de la première unité de production de 100 kg/j est programmée pour 2016.

Le projet prévoit qu’une unité de production approvisionne une station-service principale et des stations satellites proches. La station de distribution principale sera idéalement située sur le site de production de biogaz et d’hydrogène. Elle pourra aussi être déportée à quelques km du site de production de biogaz. L’approvisionnement des stations satellites, à des distances de moins de 100 km, se fera par camion en veillant à transporter des modules de stockage d’hydrogène en matériau composite, bien plus légers que les bouteilles actuelles en acier ; ceci diminuera considérablement le coût du transport.

| Unité de production d’H2 (10 kg/jour) de qualité ’’pile à combustible’’ par reformage de biogaz, en fonctionnement sur le site de TRIFYL, inauguré le 20 janvier 2014 par le Ministre du redressement productif, M Arnaud Montebourg. (Projet TITEC ADEME, coordinateur : ALBHYON) |

Une autre possibilité est que l’unité de production d’hydrogène soit située sur le site de distribution principal d’hydrogène et utilise du méthane prélevé dans le réseau de gaz naturel, avec la certification « garantie d’origine » biogaz.

Enfin, notons que ces unités de production d’hydrogène vert peuvent aussi alimenter le marché de l’hydrogène industriel, évitant des distances de transport élevées depuis un site de production centralisé distant. Cette fourniture d’hydrogène à vocation industrielle aura l’avantage d’augmenter les capacités des unités de production et donc de diminuer le prix de revient de l’hydrogène.

Procédé de production H2, rendement et productivité ; intégration à la production de biogaz

A partir du biogaz brut, le procédé de production d’hydrogène contient normalement les opérations suivantes :

- Epuration du biogaz (élimination d’H2S, des siloxanes, des composés halogénés…)

- Enrichissement (élimination du CO2) par tamis moléculaire (PSA) ou par membrane

- Reformage du méthane à la vapeur d’eau (SMR) : conversion de CH4 et H2O en CO2 et H2

- Epuration par PSA : élimination du CH4 résiduel, de CO, CO2 et H2O pour atteindre une pureté de l’hydrogène de 99,99% nécessaire aux piles à combustible

- Compression et stockage intermédiaire à 200 bar.

Chacune de ces technologies est bien maitrisée, mais pour le SMR, très bien maitrisée à grande capacité, il n’existe quasiment pas d’installation de petite taille (< 1000 kg/j) en exploitation et il y a, au niveau mondial, très peu de constructeurs qui proposent des produits clés en main validés. Le procédé VABHYOGAZ mis en œuvre par ALBHYON / HERA miniaturise à petite échelle ce procédé de reformage.

Une caractéristique du procédé VABHYOGAZ est de pouvoir être adapté à des teneurs en CO2 du biogaz de 0% (biométhane) à 60% (biogaz brut épuré). Ainsi l’étape d’enrichissement peut être supprimée. Ceci induit une simplification importante du procédé et des diminutions significatives d’encombrement et du coût d’investissement. Les calculs ont montré qu’au niveau 50 Nm3/h, la diminution de l’investissement est de 17%, résultant en une diminution du coût de l’hydrogène de 15% et au niveau 200 Nm3/h, la diminution d’investissement est de 25%, résultant en une diminution du coût de l’hydrogène de 19%.

Les rendements de production d’H2 à partir de biogaz sont de l’ordre de 75% ; ils peuvent varier de 60 à 85% selon le procédé et la taille de l’installation. A 75% de rendement, la production de 1Nm3 de H2 nécessite 0,8 Nm3 de biogaz à 50% de CH4.

Un principe directeur du projet VABHYOGAZ est aussi d’identifier le meilleur moyen d’insérer l’unité de production d’hydrogène dans le procédé de valorisation du biogaz existant. En effet, il apparaît que la production d’hydrogène ne concernera souvent qu’une petite partie du biogaz produit sur un site de traitement de déchets (40 ou 80 m3/h de biogaz sur les 1000 à 1500 m3/h produits par un site classique). Il s’agit alors d’une ‘’covalorisation’’ du biogaz et de rechercher l’optimum pour l’ensemble ‘‘procédé de valorisation existant sur le site + procédé de production d’hydrogène’’, et non pas l’optimum de la production d’hydrogène seulement. Ainsi, le procédé de reformage en covalorisation présente très peu de pertes, même à la petite capacité de 100 kg/j ; son rendement est très élevé, il dépasse 80%.

L’adaptation du procédé de reformage du méthane à la vapeur (SMR) au reformage de biogaz issu de centres d’enfouissement contenant du CO2 à des teneurs de 0 à 60% a nécessité le choix d’un catalyseur capable de travailler dans une large plage de teneur en CO2, avec présence d’oxygène dans le gaz à reformer (0 à 2% dans le biogaz). Il faut aussi prendre en compte la persistance d’azote (0 à 8% dans le biogaz) dans le reformat à épurer par le PSA et des régimes hydrauliques, thermiques et chimiques différents : la présence de CO2 augmente le débit de gaz entrant dans le SMR, augmente sa capacité calorifique et déplace les équilibres chimiques CO/CO2.

Ces adaptations du procédé de SMR ainsi que l’optimisation du couplage en covalorisation de la production d’H2 sont les savoir-faire essentiels d’ALBHYON / HERA dont bénéficieront les unités modulaires du projet VABHYOGAZ.

Stockage, transport et distribution de l’hydrogène sous pression : réduction des dépenses énergétiques sur l’ensemble de la chaine de valeur

L’hydrogène est un gaz de masse molaire 2 g, donc très léger et volumineux. Son stockage et son transport nécessitent qu’il soit fortement comprimé, ce qui peut être coûteux en énergie électrique de compression : le biogaz est extrait à une pression légèrement inférieure à la pression atmosphérique tandis que les réservoirs des véhicules à H2 sont remplis à 350 ou 700 bar ! C’est la raison pour laquelle l’ensemble de la chaine, depuis l’extraction du biogaz jusqu’à la valorisation de l’hydrogène, a été considérée dans le projet VABHYOGAZ et que l’on aboutit à des préconisations de fonctionnement spécifiques dans le but d’une optimisation énergétique. On préconise :

- De réaliser le reformage sous pression (de l’ordre de 15 bar).

- D’éviter les transvasements d’hydrogène qui dégradent inutilement le niveau de pression et l’énergie correspondante.

- D’utiliser des containers de bouteilles en matériaux composites à base de fibre de carbone, plus légers que les bouteilles en acier.

- De limiter les distances entre sites de production et de distributions à 50-100 km.

- De mieux gérer le mode de distribution en station-service.

Le coût du transport peut ainsi être diminué d’un facteur 10 et les économies d’énergie en station peuvent atteindre 50%.

Ces préconisations impliquent une plus forte interaction entre les acteurs de la chaine de valeur de l’hydrogène et aussi une augmentation de certains investissements (par exemple en réservoirs composites). Mais globalement les économies de coût de fonctionnement (main d’œuvre et carburant du transport, énergie de compression) sont significatives et le surinvestissement est amorti en moins de 4 ans. Le coût de l’hydrogène est abaissé.

Les unités de distribution issues du projet VABHYOGAZ3 mettront en œuvre ces principes de fonctionnement et les matériels correspondants. Ainsi, globalement les consommations électriques des auxiliaires des étapes de production / compression / distribution et de carburant pour le transport seront réduites à 5 kWh/kg H2. A titre de comparaison, l’appel à projet européen FCH JU 2015 exige des consommations inférieures à 60 kWh/kg H2 pour la production par électrolyse et à 4 kWh/kg H2 pour la station-service de compression / distribution.

A plus long terme, les prévisions issues des projets européens sont d’arriver en 2023 à des capacités de transport supérieures à 1000 kg par camion (sous 500 bar) et des coûts de stockage inférieurs à 13,5 €/kWh. Le mode de fonctionnement des unités VABHYOGAZ sera déjà adapté à ces futurs matériels et les économies réalisables seront alors encore nettement supérieures.

Des coûts abordables pour l’hydrogène

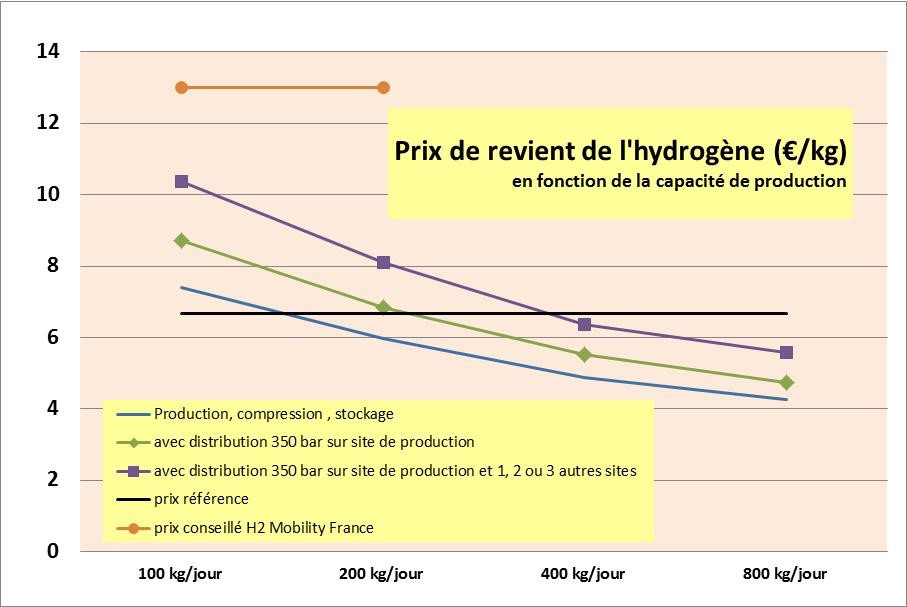

Le consortium H2 Mobilité France conseille un prix de vente de l’hydrogène de 13 €/kg pour les premières années du déploiement et puis une décroissance vers 7 à 8 €/kg une fois le marché déployé vers le grand public. Par ailleurs, le FCH-JU, dans ses appels à projets européens de 2014 et 2015, exige un prix de vente maximal de l’hydrogène en station de 10 € HTVA/kg pour les projets qui se dérouleront sur la période 2015-2018, compte tenu des subventions accordées.

Un prix de vente repère pour l’hydrogène-énergie est 6,66 € HTVA /kg, soit 200 €/MWh ou 8 € TC/kg. A ce niveau de prix, l’utilisateur d’un véhicule à pile à combustible réalise des économies sur son budget énergie. Pour engendrer un véritable essor de la demande de véhicules à hydrogène, il faut pouvoir proposer de l’hydrogène à la pompe à ce prix dès à présent ou le plus tôt possible.

L’objectif du projet VABHYOGAZ est de descendre le coût de l’hydrogène pour l’utilisateur final au-dessous du niveau 6,66 € HTVA/kg pour assurer la rentabilité commerciale des installations de production et de distribution d’hydrogène et procurer une marge aux différents acteurs économiques.

Les coûts de revient de l’hydrogène dépendent fortement de la taille de l’installation de production. A l’aide du procédé VABHYOGAZ, il est possible de descendre au-dessous de cet objectif de coût aux échelles 400 et 800 kg/j, tandis qu’aux échelles 100 et 200 kg/j, les unités auront besoin d’une subvention, soit d’investissement, soit d’exploitation, pour être viables ; ou bien elles nécessiteront une industrialisation et une standardisation plus poussée pour en diminuer les coûts de revient.

C’est l’objectif du projet VABHYOGAZ3 de réaliser l’industrialisation de ces unités sur la base des acquis du prototype de 10 kg/j opérationnel à Labessière Candeil dans le Tarn.

Une très faible empreinte carbone

Pour l’ensemble de la chaîne, les émissions de CO2 fossile sont réduites à moins de 0,5 t CO2/ t H2. A titre de comparaison, une unité de production / compression / distribution par électrolyse génèrerait un équivalent de 3,7 t CO2 / t H2 sur la base d’une électricité provenant du mix électrique français à 65 gCO2 / kWh (fonctionnement 24h/24h) ou 0,7 t CO2 / t H2 dans le cas d’une électricité 100% renouvelable utilisée par l’électrolyseur et du mix électrique français pour les auxiliaires de compression

Date de lancement

Réalisation engagée depuis• Projet VABHYOGAZ1 démarré en 2008. • Construction du projet VABHYOGAZ3 pour l’industrialisation de la solution initiée en juin 2014

Partenaires de la solution

• Partenaires historiques du projet : ALBHYON (Groupe HERA), leader du projet et fournisseur de technologies ; TRIFYL, syndicat mixte pour la valorisation des déchets ménagers et assimilés du Tarn ; Ecole des Mines d’Albi-Carmaux ; Projet aidé par l’ADEME (programme TITEC pour VABHYOGAZ2).

• Projet ouvert à d’autres partenaires : producteurs de biogaz, fournisseurs équipement, distributeur hydrogène…

Points de vigilance pour le déploiement de la Solution

• Optimiser l’intégration de la valorisation du biogaz avec les autres valorisations existantes ou prévues du biogaz sur le site de production.

• Limiter les distances entre le site de production et les sites de distribution de l’hydrogène pour limiter les coûts énergétiques et de main d’œuvre du transport, ainsi que les émissions de CO2 fossile.

• Optimiser les étapes de compression de l’hydrogène et de manière générale les consommations électriques des auxiliaires.

Chiffres clés illustrant le déploiement et les résultats de cette Solution

• Une unité de 100 kg/j produit 36 t H2/an (la première en 2016) : de quoi alimenter une centaine de véhicules à pile à combustible et réaliser 10 000 km/jour et 3 600 000 km/an sans aucune émission polluante.

• A terme les unités de 400 ou 1000 kg/j (2020 et au-delà) génèreront 4 ou 10 fois plus : 145 ou 365 t H2/an.

• La réalisation de plusieurs dizaines d’unités est envisagée pour la décennie 2020. En parallèle avec les unités d’électrolyse, elles alimenteront le parc français et européen de véhicules à pile à combustible, estimé en France en 2030 à 800 000 véhicules (seulement 2% du parc automobile français), ravitaillés par 600 stations, conduisant à éviter 1,2 Mt de CO2 et 500 M€/an de coûts sociaux et à créer 700 M€ de valeur par la vente d’hydrogène (résultats de l’étude H2 Mobilité France - oct 2014).

Performances, impacts et résultats

Environnementaux

• Sur le plan de la chaine de production d’H2 : o Globalement, diminution à moins de 0,5 t CO2 / t H2 des émissions de gaz à effet de serre pour l’ensemble de la chaine de production / compression / transport / distribution / valorisation de l’hydrogène, au lieu de plus de 10 t CO2 / t H2 actuellement. o diminution d’un facteur de l’ordre de 10 de la consommation énergétique et des émissions de CO2 du transport de l‘hydrogène o diminution des énergies de compression en station–service de distribution d’hydrogène de 20 à 50% selon les cas. • Sur le plan de l’utilisation d’H2 : les véhicules à pile à combustible ayant une meilleure efficacité que les véhicules à moteur thermique, 1 kWh d’H2 se substitue à 1,5 à 2 kWh de gazole ou essence et finalement une unité de 100 kg /j produisant 36 t H2/ an et permet d’éviter l’émission par des véhicules routiers de 525 à 700 t/an de CO2 et l’extraction de 160 tep /an d’énergie fossile (et 10 fois plus pour une unité de 1000 kg/j).

Sociaux/sociétaux

• Mise à disposition d’hydrogène vert à un cout abordable pour l’utilisateur final dès 2016 : économique par rapport aux véhicules à moteur thermique. • Une seule unité de 100 kg/j évite l’importation de 160 tep/an et donc diminue la facture énergétique de 120 k€/an (à 100 € le baril), tout en générant 230 k€ HT de vente d’H2. Ce chiffre d’affaires se traduit principalement en valeur ajoutée nationale, réalisée par les différents acteurs de la chaîne hydrogène, leur sous-traitants et fournisseurs, soit de l’ordre de 3 à 4 emplois (directs et induits) par station. • Emergence de nouveaux métiers pour la construction, l’exploitation et la maintenance de ces unités.

Economiques

• Création ou émergence d’un ou plusieurs nouveaux acteurs nationaux forts sur le plan économique pour la construction, la maintenance et l’exploitation de ces unités de production et de distribution d’hydrogène, qui pourront aussi être implantées au-delà du territoire national. Dès la fin du projet d’industrialisation (2019-2020) plusieurs dizaines d’emplois directs seront concernés pour la réalisation d’au moins une dizaine d’unités par an et un chiffre d’affaires rapidement croissant.

Techniques

• Optimisation des procédés de valorisation du biogaz sur les sites de production. • Maitrise et optimisation des procédés de reformage du biogaz et épuration de l’hydrogène. • Développement de compétences et équipements pour la compression, le stockage et la distribution d’hydrogène.

Résultats tangibles dès aujourd'hui

• 1er pilote de production de 10 kg/jour hydrogène opérationnel sur le site de TRIFYL à Labessière Candeil (81) : unité totalement automatisée, surveillée et commandée à distance

Résultats tangibles à horizons moyen et long terme

• Projet en négociation en 2015 pour la réalisation de 3 unités de 100 kg/j et plus et pour l’industrialisation des unités sur 2016-2018. • Réalisation de 5 à 10 unités par an de 100 à 400 kg/j à compter de 2019.

-

Contact professionnel

Stéphanie PAYSANT

AFHYPAC

Assistante

-

Contact presse

Jean-Patrick TEYSSAIRE

PLANETE-VERTE

Directeur